دستگاه نورد ورق یکی از تجهیزات کلیدی در صنایع فلزی است که نقش تعیینکنندهای در شکلدهی، کاهش ضخامت و بهبود خواص مکانیکی فلزات دارد. این دستگاه با استفاده از نیروی فشاری و چرخش رولها، ورقهای فلزی را به ابعاد و ضخامت دلخواه تبدیل میکند و به دلیل دقت بالا و قابلیت کنترل فرآیند، در صنایعی همچون خودروسازی، سازهسازی، لولهسازی و تولید مخازن فلزی کاربرد گستردهای دارد. شناخت اجزا، عملکرد مکانیکی، و مراحل نصب و راهاندازی دستگاه نورد، برای تضمین بهرهوری، ایمنی و کیفیت نهایی محصولات اهمیت ویژهای دارد.

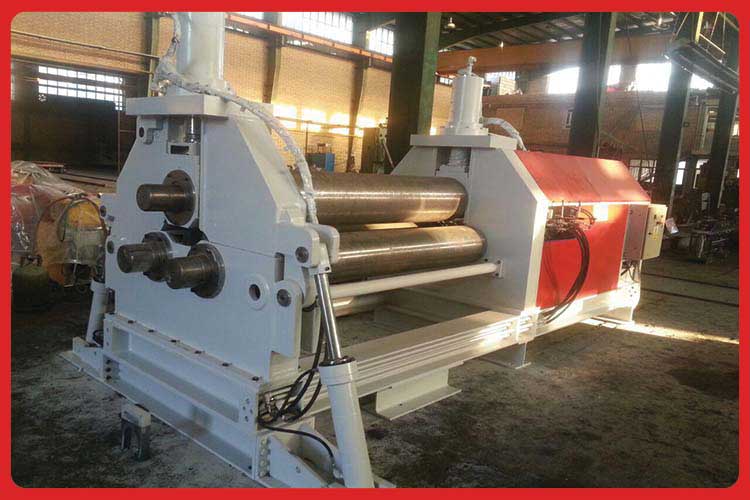

دستگاه نورد ورق

در صنایع فلزی و تولید قطعات ورقی، فرآیند نورد ورق یکی از مهمترین و پرکاربردترین روشهای شکلدهی فلزات محسوب میشود. در این فرآیند، ورق فلزی با عبور از میان چند غلطک فولادی تحت فشار بالا، دچار تغییر شکل پلاستیکی شده و به ضخامت، عرض و خواص مکانیکی مورد نظر دست مییابد. نورد نهتنها ابعاد ظاهری ورق را اصلاح میکند، بلکه موجب افزایش استحکام، یکنواختی ساختار و بهبود کیفیت سطحی آن نیز میگردد.

اجزای اصلی دستگاه نورد ورق

دستگاه نورد ورق مجموعهای از اجزای مکانیکی، هیدرولیکی و الکترونیکی است که امکان کنترل دقیق بر ضخامت، شکل، دما و کیفیت خروجی ورق را فراهم میکند. این دستگاه معمولاً از بخشهای زیر تشکیل شده است:

- رولها (Rolls): قلب اصلی دستگاه نورد که ورق از میان آنها عبور کرده و شکل نهایی را به دست میآورد. رولها معمولاً از فولاد سخت و مقاوم ساخته میشوند و در اندازه و فرمهای مختلف طراحی میگردند.

- یارد یا فریم (Frame): اسکلت اصلی دستگاه که تمامی اجزا بر روی آن نصب میشوند و وظیفه حفظ پایداری و استحکام مجموعه را بر عهده دارد.

- موتور (Motor): نیروی محرکه لازم برای چرخش رولها و حرکت ورق در مسیر نورد را تأمین میکند.

- سیستم هیدرولیک (Hydraulic System): مسئول تنظیم فاصله بین رولها و ایجاد فشار مورد نیاز برای انجام عملیات نورد با دقت بالا است.

- سیستم تغذیه (Feeding System): مواد اولیه را به صورت یکنواخت و کنترلشده به ناحیه نورد هدایت میکند.

- ابزار کنترل دما (Temperature Control Instruments): بهویژه در فرآیند نورد گرم، برای کنترل دمای ورق و جلوگیری از افت کیفیت ساختاری به کار میرود.

- سیستم خنککننده (Cooling System): وظیفه کاهش دمای ورق و رولها پس از نورد را بر عهده دارد تا از تغییرات ناخواسته حرارتی جلوگیری شود.

- صفحات ورودی و خروجی (Entry and Exit Guides): جهت هدایت دقیق ورق قبل و بعد از عبور از رولها طراحی شدهاند.

- سیستمهای کنترل و مانیتورینگ (Control and Monitoring Systems): عملکرد تمامی بخشها را پایش کرده و پارامترهای حیاتی مانند فشار، دما و سرعت نورد را بهصورت خودکار تنظیم مینمایند.

- مکانیزم درگیری (Engagement Mechanism): برای قفل یا آزاد کردن رولها و تنظیم فشار و فاصلهی مورد نیاز بین آنها استفاده میشود.

- پمپها (Pumps): انرژی لازم برای عملکرد سیستم هیدرولیک و گاهی سیستم خنککننده را تأمین میکنند.

- این اجزا با هماهنگی دقیق و همزمان، فرآیند نورد را به شکلی کارآمد، دقیق و پیوسته اجرا میکنند. کیفیت نهایی ورق و راندمان تولید تا حد زیادی به نحوه عملکرد و تنظیم صحیح این اجزا وابسته است.

نحوه عملکرد دستگاه نورد ورق

فرآیند نورد ورق شامل چندین مرحلهی دقیق و پیوسته است که هدف آن، کاهش ضخامت و شکلدهی یکنواخت فلزات با حفظ خواص مکانیکی مطلوب است. عملکرد دستگاه نورد بر پایهی ترکیب نیروی فشاری، حرارت و کنترل دقیق مکانیکی انجام میشود. مراحل اصلی این فرآیند عبارتاند از:

1.آمادهسازی مواد اولیه

در ابتدا، مواد خام مانند شمش یا ورق فلزی آمادهسازی میشوند. بسته به نوع فرآیند، ممکن است این مواد تا دمای مشخصی گرم شوند (در نورد گرم) یا بدون تغییر دما، مستقیماً وارد دستگاه گردند (در نورد سرد). این مرحله نقش مهمی در یکنواختی ساختار و کیفیت محصول نهایی دارد.

2.تغذیه به دستگاه نورد

در این مرحله، مواد اولیه توسط سیستم تغذیه بهصورت دقیق و کنترلشده به ناحیه بین رولها هدایت میشوند. دقت در تنظیم سرعت و زاویه ورود مواد باعث افزایش یکنواختی ضخامت و جلوگیری از عیوب سطحی میگردد.

3.حرکت و چرخش رولها

موتور دستگاه، رولها را به گردش درمیآورد. هنگامی که ورق بین رولهای بالا و پایین قرار میگیرد، نیروی فشاری و اصطکاکی حاصل از چرخش رولها باعث کاهش ضخامت و شکلدهی تدریجی ورق میشود.

4.فشردهسازی و شکلدهی نهایی

در این مرحله، فلز با عبور مکرر از بین رولها، فشرده و نازکتر شده و به شکل و ابعاد دلخواه میرسد. طراحی رولها، فشار اعمالشده و نوع نورد (گرم یا سرد) تأثیر مستقیمی بر کیفیت و خواص نهایی ورق دارند.

5.کنترل دما در حین نورد

در فرآیند نورد گرم، دمای مواد باید با دقت کنترل شود تا از انجماد ناخواسته یا تغییر ساختار بلوری فلز جلوگیری شود. سیستمهای اندازهگیری و کنترل حرارت بهصورت لحظهای دما را پایش و تنظیم میکنند.

6.خروج ورق از دستگاه نورد

پس از اتمام عبور از رولها، ورق نورد شده از دستگاه خارج میشود. در این بخش، ممکن است عملیات ثانویه مانند اصلاح سطح، برش اولیه یا خنکسازی موقت انجام گیرد.

7.خنکسازی کنترلشده

ورقهای نوردشده معمولاً از طریق سیستم خنککننده بهسرعت دمای خود را از دست میدهند تا از تغییرات متالورژیکی ناخواسته و تنشهای حرارتی جلوگیری شود.

8.کنترل کیفیت محصول

در این مرحله، ورقهای خروجی از نظر ضخامت، صافی سطح، استحکام مکانیکی و ابعاد هندسی مورد بازرسی دقیق قرار میگیرند. این کنترلها تضمین میکنند که محصول نهایی با استانداردهای صنعتی مطابقت داشته باشد.

9.آمادهسازی برای مراحل بعدی تولید

در پایان، ورقهای نوردشده برای مراحل بعدی از جمله برش، فرمدهی ثانویه، پوششدهی یا بستهبندی آماده میشوند تا به خطوط تولید بعدی منتقل گردند.

عملکرد مکانیکی دستگاه نورد ورق

عملکرد مکانیکی در فرآیند نورد ورق به تعامل دقیق بین اجزای دستگاه، نیروهای فیزیکی و حرکات دینامیکی در حین تغییر شکل فلز مربوط میشود. در این فرآیند، انرژی مکانیکی موتور به نیروی فشاری تبدیل میشود تا فلزات در بین رولها فشرده و به شکل دلخواه درآیند. در ادامه، مراحل و عوامل کلیدی در عملکرد مکانیکی نورد توضیح داده میشوند.

1.اعمال نیروهای فشاری

در ابتدا، رولها توسط موتورهای قدرتمند به گردش درمیآیند و نیروی فشاری قابلتوجهی بر سطح ورق وارد میکنند. این نیرو عامل اصلی تغییر شکل پلاستیکی فلز است و باعث کاهش ضخامت و افزایش طول ورق میشود.

2.فشردهسازی و تغییر شکل مواد

با ورود ورق به ناحیه نورد، فاصله بین رولها بر اساس ضخامت و نوع فلز تنظیم میشود. در این مرحله، مواد تحت فشار فشرده میشوند و ساختار بلوری فلز دچار تغییرات مکانیکی میگردد تا ورق به ضخامت و فرم مطلوب برسد.

3.نقش اصطکاک در فرآیند نورد

اصطکاک میان سطح رولها و ورق نقش بسیار مهمی در انتقال نیرو دارد. اگر اصطکاک کافی نباشد، ورق از بین رولها سر میخورد و نورد بهدرستی انجام نمیشود. در مقابل، اصطکاک بیش از حد میتواند منجر به افزایش حرارت و استهلاک رولها شود. تنظیم دقیق شرایط اصطکاکی یکی از عوامل حیاتی در کیفیت نهایی محصول است.

4.حرکت هماهنگ رولها

در دستگاه نورد، معمولاً از دو تا چند رول استفاده میشود که هرکدام با سرعت و زاویه مشخصی میچرخند. تنظیم هماهنگ سرعت و گشتاور رولها تضمین میکند که فشار بهصورت یکنواخت بر سطح ورق توزیع شود و از ایجاد موج، ترک یا تابخوردگی جلوگیری گردد.

5.تبدیل انرژی مکانیکی به حرارتی

بخشی از کار مکانیکی انجامشده بر روی فلز، در اثر اصطکاک و تغییر شکل، به انرژی حرارتی تبدیل میشود. در نورد گرم، این حرارت بخشی از فرآیند را تسهیل میکند، اما در نورد سرد باید کنترل شود تا از افزایش ناخواسته دما و تغییر خواص مکانیکی فلز جلوگیری گردد.

6.عبور ورق از بین رولها

در حین عبور ورق از بین رولها، فاصلهی آنها بهتدریج کاهش مییابد و فلز نازکتر، طویلتر و یکنواختتر میشود. کنترل دقیق فاصلهی بین رولها یکی از مهمترین عوامل برای حفظ دقت ابعادی و کیفیت سطحی ورق است.

7.تنشهای وارد بر مواد

در فرآیند نورد، فلز تحت تنشهای کششی، فشاری و برشی قرار میگیرد. این تنشها منجر به تغییرات در ساختار میکروسکوپی ماده میشوند و در نهایت استحکام، سختی و انعطافپذیری آن را تحت تأثیر قرار میدهند.

8.تنظیمات و سیستمهای کنترلی

سیستمهای کنترلی پیشرفته، شامل سنسورهای فشار، دما و ضخامتسنجها، بهصورت خودکار عملکرد دستگاه را تنظیم میکنند. این کنترل هوشمند باعث بهینهسازی عملکرد مکانیکی، افزایش دقت نورد و کاهش ضایعات تولیدی میشود.

نصب و راهاندازی دستگاه نورد ورق

نصب و راهاندازی دستگاه نورد ورق از مراحل حساس و تعیینکننده در بهرهبرداری موفق از این تجهیزات صنعتی است. رعایت استانداردهای نصب، بررسی دقیق زیرساختها و تنظیمات مکانیکی و هیدرولیکی، تضمینکننده عملکرد ایمن، دقیق و طولانیمدت دستگاه خواهد بود. در ادامه، مراحل اصلی نصب و راهاندازی این دستگاه تشریح میشود.

مراحل نصب دستگاه نورد ورق

نصب دستگاه نورد ورق یکی از مراحل حیاتی پیش از بهرهبرداری صنعتی محسوب میشود، زیرا هرگونه خطا در استقرار یا تراز دستگاه میتواند بر دقت نورد، کیفیت محصول و عمر مفید تجهیزات تأثیر منفی بگذارد. فرآیند نصب شامل آمادهسازی محیط، بررسی زیرساختها، اجرای فونداسیون، مونتاژ اجزا و انجام تستهای اولیه است. رعایت اصول فنی و ایمنی در این مرحله، پایهگذار عملکرد پایدار و دقیق دستگاه در بلندمدت خواهد بود.

1.آمادهسازی محل نصب

در گام نخست، باید محل مناسبی برای استقرار دستگاه انتخاب شود. این فضا باید از نظر ابعاد، تهویه، دسترسی به منابع انرژی (برق، آب، روغن هیدرولیک) و ایمنی محیطی کاملاً استاندارد باشد. انتخاب محل مناسب، از بروز لرزش، اختلال در عملکرد و مشکلات تعمیراتی آینده جلوگیری میکند.

2.بررسی ابعاد و زیرساختها

پیش از نصب، لازم است اطمینان حاصل شود که ابعاد دستگاه با فضای موجود هماهنگی کامل دارد و تمام نیازمندیهای فنی از جمله کابلکشی برق، مسیر لولههای هیدرولیک و سیستمهای پشتیبانی آماده هستند.

3.اجرای فونداسیون و تراز پایه

برای عملکرد پایدار دستگاه، نصب آن بر روی فونداسیون مقاوم و تراز ضروری است. فونداسیون، از انتقال ارتعاشات به محیط و جابهجایی دستگاه در زمان نورد جلوگیری میکند. معمولاً از بتن مسلح با ضخامت و مقاومت استاندارد برای این بخش استفاده میشود.

4.انتقال دستگاه به محل نصب

در این مرحله، قطعات دستگاه با استفاده از جرثقیل، لیفتراک یا تجهیزات حمل صنعتی مناسب به محل نصب منتقل میشوند. عملیات بارگیری و تخلیه باید تحت نظارت کارشناسان انجام شود تا از آسیب به قطعات حساس، بهویژه رولها و محورهای انتقال نیرو، جلوگیری گردد.

5.نصب اجزای اصلی دستگاه

پس از استقرار دستگاه، اجزای اصلی شامل رولها، موتور، فریم، سیستمهای هیدرولیک و پنلهای کنترلی در جای خود نصب و متصل میشوند. این مرحله نیازمند دقت بالا در همترازی اجزا و بررسی گشتاور پیچها و اتصالات است.

6.نصب سیستمهای جانبی

در ادامه، سیستمهای پشتیبانی مانند خنککنندهها، روغنکاری خودکار، و مدارهای کنترلی و حفاظتی نصب میشوند. صحت اتصالات و عملکرد این سیستمها تأثیر مستقیم بر طول عمر و بهرهوری دستگاه دارد.

مراحل راهاندازی دستگاه نورد ورق

پس از نصب کامل دستگاه نورد ورق، مرحلهی راهاندازی آغاز میشود که هدف آن اطمینان از عملکرد صحیح تمام اجزا و آمادهسازی دستگاه برای تولید است. در این مرحله، بررسی اتصالات، تنظیم فشار و فاصله رولها، تستهای بدون بار و با بار، و کنترل پارامترهای فنی انجام میگیرد. اجرای دقیق مراحل راهاندازی، نقش تعیینکنندهای در دستیابی به کیفیت مطلوب نورد، افزایش طول عمر دستگاه و جلوگیری از خرابیهای زودهنگام دارد.

1.بررسی و کنترل اتصالات

در مرحله راهاندازی، ابتدا تمامی اتصالات برقی، هیدرولیکی و مکانیکی مورد بازبینی دقیق قرار میگیرند تا از نبود نشتی، قطع اتصال یا شل بودن اجزا اطمینان حاصل شود.

2.انجام تنظیمات اولیه

تنظیمات اولیه شامل تنظیم فاصله بین رولها، فشار هیدرولیک، سرعت چرخش و کنترل تغذیه ورق است. این تنظیمات باید بر اساس نوع مواد اولیه و ضخامت موردنظر انجام گیرد.

3.آزمون بدون بار

در این مرحله، دستگاه بدون ورود ورق بهصورت آزمایشی روشن میشود تا عملکرد موتور، رولها، پمپها و سیستمهای کنترلی بررسی گردد. هرگونه صدای غیرعادی یا لرزش باید قبل از شروع تولید برطرف شود.

4.آزمون با بار واقعی

پس از موفقیت آزمون بدون بار، دستگاه با ورقهای سبک آزمایشی تست میشود. این مرحله به تنظیم دقیق فشار، سرعت، و همترازی رولها کمک میکند تا در شرایط واقعی، نورد بهصورت یکنواخت انجام شود.

5.نظارت بر پارامترهای عملکرد

در طول فرآیند آزمایشی، پارامترهایی مانند دما، فشار هیدرولیک، سرعت چرخش رولها و ضخامت خروجی ورق پایش میشوند تا از عملکرد صحیح سیستم اطمینان حاصل گردد.

6.آموزش و تحویل دستگاه

پس از اطمینان از عملکرد صحیح دستگاه، اپراتورها و کارکنان خط تولید آموزش میبینند تا با نحوه استفاده، نگهداری، و نکات ایمنی دستگاه آشنا شوند. این آموزش شامل واکنش در شرایط اضطراری و عیبیابی اولیه نیز میشود.

7.تنظیمات نهایی و تحویل رسمی

در پایان، مهندسان نصب با توجه به نتایج آزمونها، تنظیمات نهایی دستگاه نورد را انجام داده و دستگاه را برای بهرهبرداری نهایی آماده میکنند. پس از تأیید فنی، دستگاه به کارفرما تحویل داده میشود.

پایابرش؛ پیشرو در تولید دستگاههای نورد و تجهیزات فرمدهی فلزات

صنایع ماشینسازی پایابرش با بیش از چهار دهه تجربه در طراحی و ساخت ماشینآلات صنعتی، به عنوان یکی از معتبرترین تولیدکنندگان دستگاههای نورد ورق، پرس برک و گیوتین برش فلزات در ایران شناخته میشود. این مجموعه با تکیه بر دانش فنی مهندسان ایرانی، بهرهگیری از فناوریهای روز دنیا و رعایت دقیق استانداردهای کیفی، توانسته تجهیزاتی دقیق، بادوام و متناسب با نیاز صنایع مختلف تولید کند. هدف پایابرش، ارائه راهکارهای نوآورانه در زمینه فرمدهی و برش فلزات است تا ضمن ارتقای بهرهوری خطوط تولید، نقش مؤثری در رشد صنعت کشور ایفا نماید.

نتیجهگیری

فرآیند نورد ورق، ترکیبی از علم مهندسی مکانیک، کنترل دقیق و طراحی صنعتی است که به تولید ورقهایی با دقت ابعادی بالا و خواص مکانیکی مطلوب منجر میشود. عملکرد هماهنگ اجزای دستگاه، تنظیمات صحیح فشار و دما، و اجرای اصولی مراحل نصب و راهاندازی، همگی عواملی هستند که بر راندمان و کیفیت نهایی تأثیر مستقیم دارند. استفاده از تجهیزات مدرن و رعایت استانداردهای فنی در بهرهبرداری از دستگاه نورد ورق، نهتنها موجب افزایش عمر مفید دستگاه میشود بلکه هزینههای نگهداری و ضایعات تولیدی را نیز به حداقل میرساند.

بدون دیدگاه