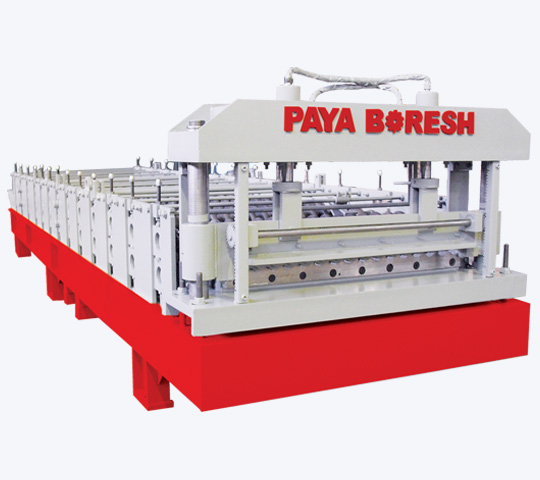

معرفی دستگاه رولفرم سینوسی

در قلب فرآیندهای پیچیده صنایع فولاد و ساختوساز، کیفیت بیثبات ورقهای پروفیل سینوسی میتواند به چالشی سرنوشتساز تبدیل شود. دستگاه رولفرم سینوسی پایابرش پاسخی مهندسیشده به این دغدغه اساسی است؛ راهحلی یکپارچه که با ادغام دانش فنی پیشرفته و مکانیک قدرتمند، طلسم تولید انبوه با کیفیت پایدار را میشکند. این خط تولید، با تضمین دقت ابعادی ممتاز و یکنواختی کیفی در تمامی محصولات، تنها یک دستگاه نیست، بلکه شریکی استراتژیک برای تحقق اهداف تولیدی و توسعه کسبوکار شما محسوب میشود.

در اکوسیستم پیچیده صنایع وابسته به فولاد و ساختوساز، دستیابی به کیفیت پایدار در تولید ورقهای پروفیل سینوسی، یک مزیت رقابتی تعیینکننده محسوب میشود. خط تولید رولفرم سینوسی پایابرش، نه به عنوان یک دستگاه، بلکه به عنوان یک راهحل یکپارچه مهندسیشده، برای پاسخگویی به همین نیاز حیاتی طراحی و ساخته شده است. این مجموعه، با ادغام دانش فنی پیشرفته و مکانیک قدرتمند، امکان تولید انبوه ورقهایی با دقت ابعادی ممتاز و سطح کیفی یکنواخت را فراهم میسازد و چرخه تولید واحدهای صنعتی را به شکلی قابل اتکاء به پیش میبرد.

مشاوره رایگان

مزایای رقابتی دستگاه رولفرم سینوسی

انتخاب این خط تولید، به معنای سرمایهگذاری بر روی چندین فاکتور کلیدی برای توسعه کسبوکار است:

- بهینهسازی شدید فرآیند تولید: این خط با سرعت عملیاتی بالا و قابلیت کار مداوم، بازدهی کلی خط تولید را به صورت کمی بهبود میبخشد.

- تضمین کیفیت برتر خروجی: طراحی ایستگاههای متعدد و دقیق، هندسه کاملاً یکسان و عیار کیفی ثابت را در تمامی متراژهای تولیدی تضمین مینماید.

- انعطافپذیری در تولید: این سیستم قابلیت تطبیق با طیف وسیعی از ضخامتهای ورق و عرضهای مختلف کار را دارد که آن را برای پروژههای متنوع ایدهآل میسازد.

- پایداری عملیاتی و کاهش TCO (هزینه کل مالکیت): بهرهگیری از متریال درجه یک در ساخت قالبها و اسکلت، موجب افزایش طول عمر مفید دستگاه، کاهش توقفهای برنامهریزینشده و در نتیجه، کاهش هزینههای عملیاتی در بلندمدت میگردد.

بررسی تخصصی مشخصات فنی دستگاه رولفرم سینوسی

در این بخش، به تحلیل مهندسی و فنی دستگاه رولفرم سینوسی میپردازیم. درک دقیق این پارامترها نه تنها برای ارزیابی قابلیتهای دستگاه، بلکه برای محاسبه دقیق بازده سرمایهگذاری و برنامهریزی بهینه خط تولید ضروری است. هر یک از این مشخصات به طور مستقیم بر روی کیفیت محصول نهایی، سرعت تولید و هزینههای عملیاتی تأثیرگذار است.

پارامترهای اصلی فرآیند فرمینگ

- رنج ضخامت ورق: این خط قادر به فرمدهی ورقهای فولادی در محدوده ۰.۴ تا ۰.۶ میلیمتر میباشد. این پارامتر بر اساس نیازمندیهای فنی خاص مشتری، قابل کالیبراسیون است.

- عرض مفید شیت: طراحی دستگاه در دو کانفیگ پایه با عرض مفید ۱۰۰۰ و ۱۲۵۰ میلیمتر ارائه میشود. انتخاب نهایی با در نظر گرفتن الگوی پروفیل نهایی و حداکثر بهرهوری مواد اولیه انجام میپذیرد.

- تعداد و آرایش ایستگاهها: فرآیند شکلدهی در ۱۳ ایستگاه پشتسرهم و در یک چارچوب دروازهای مستحکم انجام میگیرد که امکان تغییر شکل تدریجی و بدون تنش ورق را فراهم میآورد.

مهندسی ساخت و انتخاب مواد

- متریال قالبها: کلیه قالبها از فولاد CK45 با اعمال عملیات حرارتی کنترلشده ساخته شدهاند تا از سختی سطحی (Hardness) و مقاومت به سایش (Wear Resistance) لازم در طول چرخه عمر کاری اطمینان حاصل شود.

- ساختار پایه (Chassis): استراکچر اصلی دستگاه از تیرآهن نمره ۳۰۰ (IPE 300) ساخته شده که پایداری دینامیکی عالی و جذب لرزشهای ارتعاشی را در حین کارکرد تضمین مینماید.

- سیستم هدایت ورودی (Entry Guide): مجهز به یک سیستم رهنما و قراردهنده بسیار دقیق است که از ورود کج (Misalignment) ورق به اولین ایستگاه جلوگیری کرده و احتمال ایجاد خطای هندسی و خراش سطحی را به صفر میرساند.

سیستمهای کنترلی و درایو

- مغز فرماندهی سیستم PLC: کنترل تمامی پارامترهای حرکتی، سرعت و هماهنگی بین ایستگاهها بر عهده یک سیستم کنترل منطق برنامهپذیر (PLC) قدرتمند است که دقت عملیاتی، عیبیابی سریع و قابلیت یکپارچهسازی با نرمافزارهای MES را ممکن میسازد.

- واحد محرکه اصلی: نیروی مورد نیاز خط از طریق یک الکتروموتور ۷.۵ اسببخار (۵.۵ کیلووات) با راندمان بالا تأمین میگردد که گشتاور و سرعت لازم برای کارکرد مستمر تحت بار نامی را دارا میباشد.

همراهی متخصصان ما برای تحقق اهداف شما

ما آمادهایم تا با ارائه مشاوره فنی تخصصی و سفارشیسازی این خط تولید مطابق با دقیقترین نیازهای شما، همراهی مطمئنی در مسیر توسعه و تحقق اهداف تولیدیتان باشیم. برای دریافت مشخصات فنی جزئی، برنامهریزی بازدید از خط تولید و استعلام قیمت، با دفتر مهندسی پایابرش تماس حاصل فرمایید.