در صنعت فلزات، فرآیند نورد یکی از حیاتیترین و پرکاربردترین روشها برای شکلدهی ورقها و قطعات فلزی به شمار میرود. بهرهگیری از سیستمهای نورد سه و چهار غلتک، هر یک با طراحی منحصربهفرد و مزایای ویژه، امکان تولید محصولات متنوع با سطح دقت و کیفیت متفاوت را فراهم میکند. شناخت دقیق ساختار، عملکرد و تفاوتهای این دو فناوری، کلید انتخاب بهینهترین روش تولید برای نیازهای صنعتی و ارتقای کارایی و بهرهوری خطوط تولید محسوب میشود.

نورد سه غلتک چیست؟

نورد سهغلتک یکی از متداولترین و مؤثرترین روشهای شکلدهی فلزات محسوب میشود. این فناوری با بهرهگیری از طراحی خاص و عملکرد دقیق خود، امکان فرمدهی و خمکاری انواع ورقهای فلزی را با دقت بالا فراهم میکند. در این سیستم، سه غلطک اصلی بهصورت هماهنگ عمل کرده و نقش تعیینکنندهای در کنترل ضخامت، شعاع خم و کیفیت نهایی ورق دارند.

نورد سهغلتک: ساختار، عملکرد و کاربردها

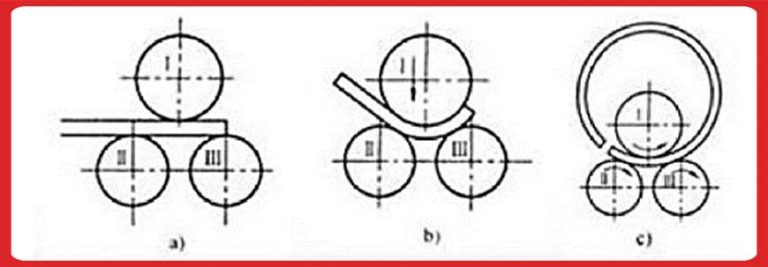

نورد سهغلتک یکی از روشهای متداول و مؤثر در شکلدهی فلزات است که به دلیل طراحی منحصر به فرد خود، امکان پردازش دقیق و کنترلشده ورقهای فلزی را فراهم میکند. در این سیستم از سه غلطک بهعنوان ابزار اصلی استفاده میشود که هر یک نقش مشخصی در فرآیند دارند.

ساختار و عملکرد

در نورد سهغلتک، دو غلطک بالایی معمولاً ثابت هستند و وظیفه هدایت و نگهداشتن ورق فلزی در حین فرآیند را بر عهده دارند. غلطک پایینی به صورت متحرک طراحی شده و با حرکت عمودی خود عملیات فشردهسازی و کاهش ضخامت فلز را انجام میدهد. این قابلیت تنظیم ارتفاع غلطک پایینی، امکان کنترل دقیق ضخامت نهایی ورق را مطابق با نیاز تولیدکننده فراهم میکند. به این ترتیب، فلز بهصورت یکنواخت و تدریجی بین غلطکها شکل میگیرد و کیفیت محصول نهایی افزایش مییابد.

مزایا و معایب

نورد سهغلتک از مزایای قابل توجهی برخوردار است، از جمله طراحی ساده، کاهش هزینههای تولید و سهولت در بهرهبرداری، که آن را برای کارخانههای کوچک و متوسط ایدهآل میکند. با این حال، محدودیتهایی نیز دارد؛ بهویژه در تولید قطعات با جزئیات پیچیده یا نیازمند دقت و کیفیت سطح بسیار بالا، این سیستم ممکن است پاسخگو نباشد. در چنین مواردی، نورد چهارغلتک گزینه مناسبتری برای دستیابی به دقت و کیفیت بالاتر است.

نورد چهار غلتک چیست؟

نورد چهارغلتک یکی از پیشرفتهترین روشهای شکلدهی فلزات است که دقت و کیفیت بالای محصولات نهایی را تضمین میکند. در این سیستم، دو غلطک بالایی و دو غلطک پایینی بهصورت هماهنگ عمل کرده و امکان کنترل دقیق ضخامت، خم و فرمدهی ورقهای فلزی را فراهم میکنند. نورد چهارغلتک بهویژه در تولید قطعات با جزئیات پیچیده، سطوح صاف و یکنواخت و در صنایع حساس مانند خودروسازی، هوافضا و ساخت تجهیزات سنگین کاربرد دارد. طراحی مدرن این دستگاه باعث افزایش بهرهوری، کاهش ضایعات و تولید محصولی با کیفیت صنعتی ممتاز میشود.

نورد چهارغلتک: ساختار، عملکرد و کاربردها

نورد چهارغلتک یکی از پیشرفتهترین روشهای شکلدهی فلزات است که با دقت بالا و کیفیت یکنواخت، امکان تولید ورقها و قطعات فلزی با ضخامت و فرم دقیق را فراهم میکند. این سیستم به دلیل طراحی مدرن و قابلیت کنترل تمام پارامترهای فرآیند، در صنایع حساس و تولید قطعات با جزئیات پیچیده کاربرد گستردهای دارد.

ساختار و عملکرد

در نورد چهارغلتک، دو غلطک بالایی و دو غلطک پایینی بهصورت هماهنگ عمل میکنند. غلطکهای بالایی وظیفه هدایت و تثبیت ورق را دارند و غلطکهای پایینی با حرکت عمودی و تنظیمشده، عملیات فشردهسازی و کاهش ضخامت فلز را انجام میدهند. این هماهنگی کامل باعث میشود فلز بهصورت تدریجی، یکنواخت و بدون انحراف بین غلطکها شکل بگیرد و کنترل دقیق ضخامت و سطح نهایی امکانپذیر شود.

مزایا و معایب

نورد چهارغلتک مزایایی چون دقت بالا، کیفیت سطح یکنواخت، کاهش ضایعات و توانایی تولید قطعات با اشکال پیچیده دارد. این ویژگیها آن را به گزینهای ایدهآل برای صنایع خودروسازی، هوافضا، کشتیسازی و تجهیزات سنگین تبدیل میکند. از سوی دیگر، هزینههای بالای خرید و نگهداری، نیاز به فضای بیشتر و پیچیدگی عملیاتی از جمله معایب این سیستم محسوب میشوند، بنابراین برای تولیدات صنعتی حساس و با کیفیت بالا توصیه میشود.

تفاوتهای نورد سهغلتک و چهارغلتک

نورد سهغلتک و چهارغلتک هر دو برای شکلدهی ورقهای فلزی کاربرد دارند، اما از نظر دقت، عملکرد و قابلیت تولید با هم تفاوتهای قابل توجهی دارند. در نورد سهغلتک، دو غلطک بالایی ثابت و یک غلطک پایینی متحرک است که فرآیند شکلدهی را ساده و مناسب تولیدات با دقت متوسط میکند. در مقابل، نورد چهارغلتک با دو غلطک بالایی و دو غلطک پایینی، امکان کنترل دقیق ضخامت، فرم و یکنواختی سطح ورق را فراهم میکند و برای قطعات حساس و با جزئیات پیچیده ایدهآل است. بنابراین، انتخاب بین این دو سیستم بسته به نیاز تولید، دقت موردنظر و پیچیدگی قطعات انجام میشود.

چرا پایا برش انتخاب برتر صنایع فلزی است؟

پایا برش با بیش از چهار دهه تجربه در طراحی و تولید ماشینآلات برش و فرمدهی فلزات، توانسته جایگاهی ویژه در صنعت پیدا کند. این شرکت با بهرهگیری از فناوریهای روز دنیا و رعایت استانداردهای بینالمللی، دستگاههایی دقیق، با دوام و کارآمد ارائه میدهد که کیفیت محصولات نهایی را تضمین میکنند. خدمات پس از فروش حرفهای، تنوع محصولات و پشتیبانی تخصصی، پایا برش را به انتخاب اول صنایع کوچک و بزرگ برای انجام عملیات برش و خمکاری تبدیل کرده است.

نتیجهگیری

انتخاب بین نورد سهغلتک و چهارغلتک بستگی مستقیم به نوع محصول، دقت مورد نیاز و پیچیدگی قطعات دارد. نورد سهغلتک با طراحی ساده و هزینه کمتر، گزینهای مناسب برای تولیدات با دقت متوسط و کارخانههای کوچک تا متوسط است. در مقابل، نورد چهارغلتک با دقت بالا، کنترل کامل ضخامت و کیفیت سطح، بهترین انتخاب برای تولید قطعات حساس و صنایع پیشرفته مانند خودروسازی، هوافضا و تجهیزات سنگین به شمار میرود. در نتیجه، درک تفاوتها و کاربردهای هر سیستم، کلید موفقیت در بهینهسازی فرآیند تولید و دستیابی به کیفیت صنعتی برتر است.

بدون دیدگاه