در صنایع فلزکاری، دستگاه پرس برک بهعنوان یکی از ابزارهای کلیدی برای خمکاری و شکلدهی ورقهای فلزی شناخته میشود. دقت، سرعت و کیفیت تولید قطعات فلزی تا حد زیادی به انتخاب صحیح دستگاه، تحلیل مکانیکی و شناخت اجزای کلیدی آن وابسته است. از تعیین ضخامت ورق و عرض دهانه قالب گرفته تا بررسی عملکرد سنبه و ماتریس و سیستم کنترل Back Gauge، هر پارامتر تأثیر مستقیمی بر کیفیت نهایی خمکاری و بهرهوری خط تولید دارد. همچنین، تفاوت میان سیستمهای کنترلی PLC و CNC میتواند نقش تعیینکنندهای در سرعت، دقت و انعطافپذیری عملیات داشته باشد.

تحلیل مکانیکی دستگاه پرس برک

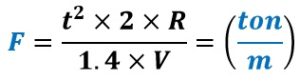

در تحلیل مکانیکی دستگاه پرس برک، پارامترهای مختلفی بر دقت و کیفیت خمکاری ورق فلزی تأثیر میگذارند. برای محاسبه نیرو و تعیین تنظیمات بهینه، واحدهای اندازهگیری و عوامل کلیدی باید به دقت در نظر گرفته شوند:

آیتمها در فرمول | عوامل تاثیر گذار | واحد اندازه گیری |

t | ضخامت ورق فلزی | mm |

V | V باز شده | mm |

F | نیرو | |

b | حداقل لبه | mm |

(inner radius)ir | شعاع داخلی | mm |

R | مقاومت کششی |

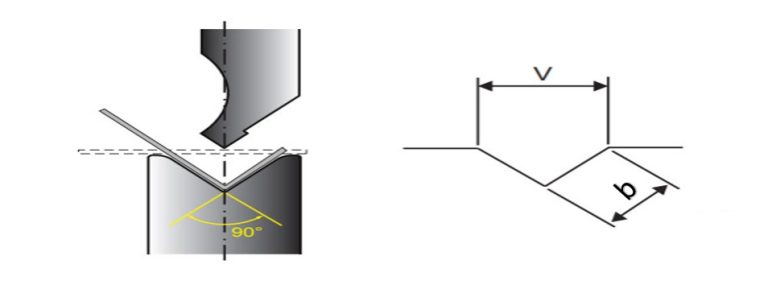

رابطه بین ضخامت ورق و عرض v:

12 به بالا | 9-10 | 3-8 | 0.5-2.5 | ضخامت ورق (mm) | t |

12t | 10t | 8t | 6t | عرض دهانه (mm)V | V |

برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

دستگاه پرس برک چیست و چگونه کار میکند؟

دستگاه پرس برک (Press Brake) یکی از تجهیزات کلیدی در صنعت فلزکاری است که برای خمکاری دقیق و کنترلشده ورقهای فلزی مورد استفاده قرار میگیرد. این دستگاه با بهرهگیری از نیروی هیدرولیکی، مکانیکی یا سرووموتوری، فشار قابلتوجهی را از طریق پانچ و قالب (Die & Punch) بر سطح ورق اعمال میکند تا زاویه و فرم مورد نظر با نهایت دقت شکل گیرد. عملکرد پرس برک بر پایه تنظیم دقیق پارامترهایی چون زاویه خم، طول قطعه و ضخامت ورق است که به اپراتور امکان میدهد پیچیدهترین خمها را با حداقل خطا اجرا کند. این دستگاه بهدلیل توان بالا در تولید قطعات دقیق، افزایش بهرهوری و صرفهجویی در زمان و انرژی، در صنایع بزرگ نظیر خودروسازی، سازهسازی، لوازم خانگی و تجهیزات صنعتی جایگاهی ویژه دارد. در واقع، پرس برک نماد ترکیب قدرت مهندسی، فناوری پیشرفته و دقت صنعتی در فرآیند شکلدهی فلزات است.

مزایای دستگاههای پرس برک

دستگاههای پرس برک به دلیل طراحی مهندسی و فناوری پیشرفته، از مزایای قابلتوجهی در صنایع فلزکاری برخوردارند. این دستگاهها قادرند فشار یکنواخت و سرعت ثابت کورس را در تمام نقاط خمکاری حفظ کنند که موجب دقت بالا و کیفیت سطحی بهتر قطعات میشود. طول عمر بالا و دوام مکانیکی عالی از دیگر ویژگیهای این تجهیزات است که بهرهوری خط تولید را افزایش میدهد. قابلیت برنامهریزی دیجیتال و کنترل CNC، اجرای خمهای پیچیده را با حداقل خطا ممکن میسازد. علاوه بر این، پرس برکها با توان تحمل تناژ بالا، ایمنی بیشتر برای اپراتور، سطح صدای پایینتر و هزینه نگهداری مقرونبهصرفه شناخته میشوند. مجموعه این ویژگیها باعث شده دستگاه پرس برک به عنوان یکی از مقرونبهصرفهترین و دقیقترین گزینهها در شکلدهی ورقهای فلزی در صنایع مختلف مطرح شود.

اجزای کلیدی و عملکرد حرفهای دستگاه پرس برک

دستگاه پرس برک بهعنوان یکی از مهمترین تجهیزات صنایع فلزکاری، با طراحی مهندسی و اجزای تخصصی خود، امکان خمکاری دقیق و کنترلشده ورقهای فلزی را فراهم میکند. هر یک از اجزا نقش مهمی در دقت، پایداری و بهرهوری دستگاه ایفا میکنند.

مجموعه میز (Table Assembly):

میز پرس برک بهعنوان پایه اصلی نگهداری ورق و محل قرارگیری ماتریس عمل میکند. اجزای میز بهصورت اتصال دائم یا موقت طراحی شدهاند تا امکان ماشینکاری، تعمیر و تنظیم دقیق فراهم باشد. پلیت زیر ماتریس با ماشینکاری دقیق و سنگزنی مغناطیسی آماده میشود تا سطحی صاف و کاملاً همتراز برای ورق فراهم گردد، که این موضوع نقش حیاتی در دقت نهایی خمکاری دارد.

مجموعه فک ((Ram/Slide Assembly:

فک دستگاه وظیفه انتقال نیروی تولیدشده توسط جکها به ورق را دارد و با تنظیم موقعیت محورهای Y1 و Y2، کنترل دقیق زاویه و عمق خم را ممکن میسازد. این بخش کلیدی، عامل تضمین یکنواختی و کیفیت خمها است.

سیستم هیدرولیک ((Hydraulic System:

سیستم هیدرولیک شامل بلوک زیرشیری و شیرهای هیدرولیکی برقی است که با ماشینکاری، سنگزنی و سوراخکاری دقیق تولید میشود. این سیستم فشار هیدرولیکی و حرکت سنبه را با بالاترین دقت کنترل میکند و امکان اعمال نیروی یکنواخت در تمام طول کورس را فراهم میسازد.

سیستم کشویی ((Linear Guidance System:

سیستم کشویی برای کاهش درجه آزادی جکها و حرکت دقیق در محور Y طراحی شده است. این مکانیزم ثبات حرکت سنبه را افزایش داده و از هرگونه انحراف یا لرزش هنگام خمکاری جلوگیری میکند.

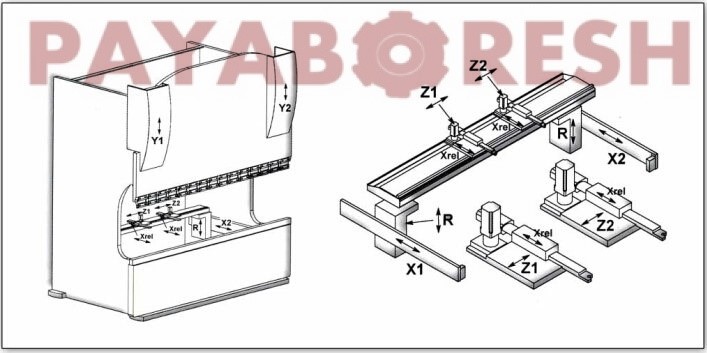

قرار عقب ((Back Gauge:

این بخش بهعنوان سیستم مختصات قابل برنامهریزی عمل میکند و موقعیت ورق را در جهتهای جلو/عقب و بالا/پایین و چپ/راست تنظیم میکند. در مدلهای چهار محوره، Back Gauge امکان خمهای پیچیده چندمرحلهای را با دقت میلیمتری فراهم میآورد.

فریم دستگاه ((Frame:

فریم پرس برک اسکلت اصلی دستگاه است که از فولاد مقاوم ساخته شده و پایداری و دقت خمکاری را تضمین میکند. طراحی فریم حرفهای، ارتعاشات ناشی از فشارهای بالا را به حداقل رسانده و ثبات حرکتی سنبه و میز را حفظ میکند.

نیروی محرکه ((Power Unit:

منابع قدرت شامل الکتروموتور، پمپ هیدرولیک، جکها و سروو موتور هستند. هماهنگی این اجزا، نیروی خمکاری یکنواخت و کنترل دقیق حرکات را تضمین میکند و موجب افزایش سرعت و بهرهوری تولید میشود.

بازوهای نگهدارنده و سیستم کنترل ((Support Arms & Control System:

بازوها ورق را در محل دقیق نگه میدارند و سیستم کنترل CNC یا دیجیتال تمامی حرکات و فشارها را بهطور دقیق تنظیم میکند تا خمها با حداکثر دقت و تکرارپذیری انجام شوند.

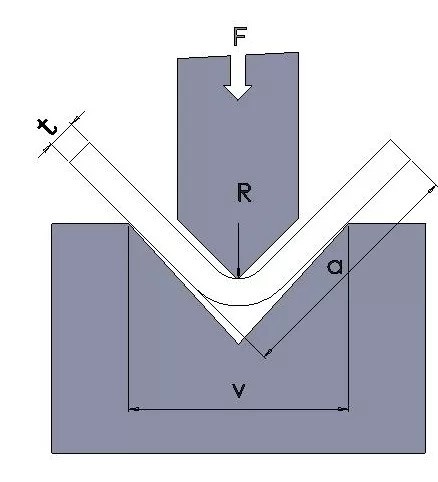

سنبه و ماتریس ((Punch & Die:

سنبه و ماتریس هسته اصلی عملکرد پرس برک هستند. سنبه به بخش بالایی و ماتریس به بخش پایینی دستگاه متصل میشود. ورق بین این دو قطعه قرار میگیرد و با اعمال فشار سنبه، درون شیار ماتریس خم میشود. جنس ماتریسها معمولاً فولاد SPK سختکاری شده است که مقاومت سایشی بالا و دوام طولانی را تضمین میکند. عملیات حرارتی و سنگزنی دقیق، مقاومت و دقت فرمدهی را افزایش میدهد.

با ترکیب این اجزا، دستگاه پرس برک توانایی انجام خمکاریهای دقیق، پیچیده و چندمرحلهای را با سرعت بالا و حداقل خطا دارد و بهعنوان یکی از ابزارهای حیاتی در صنایع خودروسازی، تولید قطعات صنعتی و تجهیزات فلزی شناخته میشود.

مجموعه قرار عقب (Back Gauge) در دستگاه پرس برک

یکی از اجزای حیاتی دستگاه پرس برک، مجموعه قرار عقب (Back Gauge) است که وظیفه تعیین و خطکشی دقیق موقعیت ورق داخل دستگاه را بر عهده دارد. در پرس برکهای بزرگ مجموعه پایابرش، این سیستم از اجزای کلیدی مانند یاتاقانها، میل ترانسها، بالاسکروها، بلوک متحرک، انگشتیها، ریلها و واگنها تشکیل شده است. هماهنگی دقیق این قطعات، امکان حرکت روان و تنظیم دقیق ورق را فراهم میکند و نقش مهمی در افزایش دقت و تکرارپذیری خمکاری دارد.

تفاوتهای پرس برک PLC و CNC

در دنیای امروز صنعت فلزکاری، انتخاب نوع کنترل دستگاه پرس برک نقش بسیار مهمی در دقت، سرعت و بهرهوری تولید دارد. پرس برکها بسته به سیستم کنترلی خود به دو دسته اصلی پرس برک PLC و CNC تقسیم میشوند که هر کدام مزایا و محدودیتهای خاص خود را دارند. شناخت دقیق تفاوتها و قابلیتهای این دو سیستم، به تولیدکنندگان کمک میکند تا بهینهترین انتخاب را متناسب با نیازهای تولیدی، نوع ورق و پیچیدگی خمکاری داشته باشند و علاوه بر افزایش کیفیت، صرفهجویی در زمان و هزینه را نیز تجربه کنند.

پرس برک PLC:

- تنظیم جک و کورس با استفاده از فیکسکنها

- هزینه کمتر و مقرونبهصرفه

- دقت مناسب در خمکاری

- سرعت متوسط عملکرد

- محدودیت حافظه در ذخیره برنامهها

- دارای میل تعادل برای حرکت یکنواخت سنبه

پرس برک CNC:

- تنظیم جک و کورس با استفاده از شیرهای هیدرولیکی کنترلشونده

- سرعت بالا و عملکرد سریع

- دقت بسیار بالا در اجرای خمها

- بدون محدودیت حافظه و امکان ذخیره تعداد نامحدود برنامهها

- کنترل دیجیتال لحظهای کلیه سیستمها برای اجرای دقیق و هماهنگ

این تفاوتها نشان میدهد که پرس برک CNC برای کارهای حساس و تولید با دقت بالا و پیچیده ایدهآل است، در حالی که مدل PLC گزینهای اقتصادی و قابل اعتماد برای تولیدات استاندارد و حجم متوسط محسوب میشود.

پرس برک پایابرش: دقت و بهرهوری در خمکاری ورقهای فلزی

صنایع ماشینسازی پایابرش با بیش از چهار دهه تجربه در تولید تجهیزات فلزکاری، دستگاههای پرس برک پیشرفتهای ارائه میدهد که ترکیبی از دقت بالا، قدرت مکانیکی و سیستمهای کنترل دیجیتال هستند. این دستگاهها با استفاده از اجزای مقاوم، سیستم Back Gauge دقیق و طراحی مهندسی فریم، امکان خمکاری ورقهای فلزی با پیچیدگیهای مختلف را با سرعت بالا و حداقل خطا فراهم میکنند. بهکارگیری پرس برکهای پایابرش موجب افزایش بهرهوری، کاهش هزینههای نگهداری و طول عمر بیشتر تجهیزات میشود و آنها را به گزینهای ایدهآل برای صنایع خودروسازی، سازهسازی و تولید قطعات صنعتی تبدیل کرده است.

نتیجهگیری

دستگاه پرس برک با ترکیبی از قدرت مکانیکی، فناوری هیدرولیک و سیستمهای کنترل پیشرفته امکان اجرای خمکاریهای دقیق، پیچیده و چندمرحلهای را فراهم میکند. تحلیل مکانیکی دقیق پارامترهایی مانند ضخامت ورق، عرض دهانه قالب و نیروی اعمالی، همراه با شناخت اجزای کلیدی دستگاه و سیستم Back Gauge، موجب بهینهسازی عملکرد، افزایش دقت و طول عمر تجهیزات میشود. انتخاب صحیح بین پرس برک PLC و CNC نیز با توجه به نوع تولید، حجم کار و نیاز به دقت، میتواند به صرفهجویی در زمان و هزینه و ارتقای کیفیت تولید قطعات فلزی کمک کند و نقش حیاتی در موفقیت خط تولید ایفا نماید.

بدون دیدگاه